Auteur: G.H.M. Vaalt

Er was niet alleen textielnijverheid in Borne. Er waren ook nog andere ondernemers actief. Eén daarvan was Willem Aal die in 1910 begint met een bescheiden fabriekje aan de toenmalige Almeloschestraat. De fabriek is afgebroken, alleen het pad naar de fabriek herinnert nog aan vroeger en op het fabrieksterrein staan inmiddels woningen. Hieronder leest u het verhaal van de Twentsche Metaal- en IJzergieterij, welke gelegen was aan de Prins Bernhardlaan 10.

De eerste jaren

In 1910 begon Willem Aal tezamen met zijn zoons Jan (23 jaar) en Carel (21 jaar) een fabriekje / werkplaats aan de toen zogenoemde Almeloschestraat, achter het nu nog bestaande pand Prins Bernhardlaan 4. In de kleine werkplaats van ca 30 m2, werden afhankelijk van de vraag legeringen koper, aluminium en tin gegoten.

Reeds in 1911 werd de werkplaats uitgebreid en ruim twee keer zo groot. Door de aanschaf van een tweede smeltoven werd ook de capaciteit vergroot.

In 1913 werd de firma omgezet in een N.V.: de N.V. Twentsche Metaal en IJzergieterij. Een paar jaar later, in 1916 werd de fabriek verkocht. Jan en Carel Aal waren zeer bedreven in hun vak en wilden dat graag blijven uitoefenen. Ze traden in dienst bij Stork in Hengelo, Jan als vormer en Carel als modelmaker. Een Haagse familie werd samen met de heer Duchateau, een Rotterdammer, eigenaar van de aandelen. Duchateau werd directeur.

Nieuwenhuis wordt eigenaar

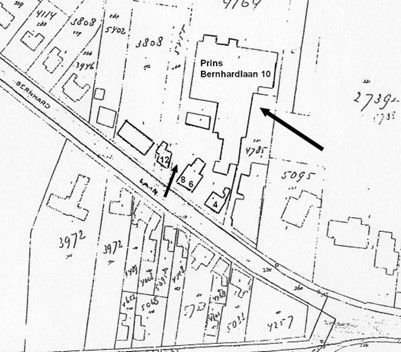

Duchateau’s directeurschap was echter niet van lange duur want in 1919 werd deze functie overgenomen door de in Almelo geboren Jacob Nieuwenhuis. Hij was voorheen in dienst van gieterij Nering en Beugel in Deventer. Een jaar later kocht Nieuwenhuis de fabriek. Hij woonde vlakbij de fabriek aan de huidige Prins Bernhardlaan 4, was getrouwd en had een dochter genaamd Riet. De gieterij stond achter de panden Prins Bernhardlaan 2 t/m 8. De toegang was tussen de panden met huisnummers 8 en 12, nu een voetpad richting de Nieuwe Es.

Kwaliteitsproducten

In de gieterij werkten, afhankelijk van de orderportefeuille vier tot twaalf medewerkers. Met name in de jaren ’30 was het geen vetpot. Na de Tweede Wereldoorlog werd een koepeloven geplaatst, waarmee per keer 5000 kilo ijzer gesmolten kon worden. De vraag naar gietijzerproducten was zo groot, dat de productie van andere legeringen niet zo interessant meer was en op langere termijn totaal werd afgestoten.

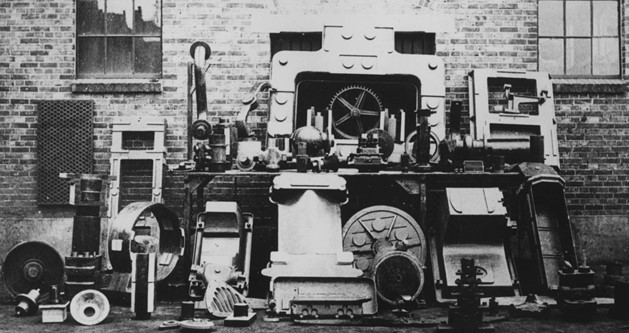

De gietstukken die gemaakt werden, waren zeer gevarieerd. Voorgegoten tandwielen, dat wil zeggen bruikbaar zonder mechanische nabewerking, behoudens het asgat. Wormkasten, walsen, diverse onderdelen voor textielmachines, aandrijfwielen, appendageproducten, afsluiters, kleppen, frames en filmkasten voor producten van Philips. Door het gebruik van natuurlijk vormzand, afkomstig uit een Duitse groeve, genaamd Grefraterzand, ontstond een gladde en strakke giethuid en grote maatnauwkeurigheid. Hierdoor onderscheidde deze gieterij zich van de gieterijen welke chemisch gemengd zand gebruikten, het zogenaamde koolzand, waardoor de giethuid ook ruwer was.

De komst van aardgas had een negatieve invloed op de gieterijbranche. Veel gieterijen die hun orders hoofdzakelijk in de kachel- en haardenindustrie hadden, zagen die toen verdwijnen en kwamen in beeld voor gietwerk in de mechanische sector. Dit alles tegen boksprijzen! Ondanks deze ontwikkelingen bleef de Twentsche Metaal- en IJzergieterij toonaangevend in kwaliteit en betrouwbare levertijden.

- Hennie Egberink, leerling vormer

- Gerrit Kevelham, leerling vormer

- Toon Wegman, leerling vormer

- Herman Emsink, leerling vormer

- Hennie ter Braak, leerling vormer

- Klaas Krikke, leerling vormer

- Wietje Grob, leerling vormer

- Klaas Achterberg, leerling vormer

- Jan Oude Munnink jr., leerling vormer

- Bennie Egbrink leerling vormer

- Sijbrand v.d. Sluis, vormer, Enschede

- Johan Vaalt, leerling kernmaker

- Bernhard Thijssen, vormer, Hengelo

- Eggie Tip, leerling vormer

- Jan Telgenhof, kraanmachinist

- Alfons Beld, sjouwer

- Gerrit Lucas, reparatie en onderhoud

- Hennie Grob, afbramer

- Gerard Geelen, vormer

- Bernhard Niehof, vormer

- Bennie Weghorst, kernmaker, Hengelo

- Jan Koel, sjouwer, Hengelo

- Hennie Smit, kantoorbediende

- Harm Strating, hoofd administratie

- Jan Drent, vormer, Hengelo

- Willem de Ruiter, sjouwer

- Marinus Gillot, sjouwer

- Jan Peters, vormer, Hengelo

- Albert Hasewinkel, sjouwer

- Jan Masselink, ovenist, Almelo

- Chris van Wanrooi, vormer

- Herman Egbrink, zandbereider, Hasselo

- Hein v.d. Berg, vormer

- Gerrit Meier, vormer

- Jan Mourer, vormer

- Willem Thijssen, vormer, Hengelo

- Hans Grob, vormer

- Hendrik van Kleef, vormer, Hengelo

- Geurt v.d. Logt, vormer

- Willem v.d. Velde, vormer

- Jan Roorda, werkvoorbereider

- Roelof Zomer, vormer

- Bets Vrielink, afbramer

- Theo Leusink, vormer

- Gerard Ros, baas gieterij

- Toon Hilbrink, zandstraler

- Jan Hoeseler, afbramer

- Jan Oude Munnink sr., afbramer

- Bernhard Peters, sjouwer, Hengelo

- Bernhard Welberg, vormer, Hengelo

- Gerrit Brinkman, reparatie en onderhoud

- Dorus v.d. Logt, vormer

- Gerrit Wolbrink, kernmaker, Hengelo

- Hendrik Nijland, kernmaker, Hengelo

- Marinus Braker, vormer

- Theo Leuverink, tweede ovenist

- Frits Pepers, vormer, Delden

- Hendrik Elferink, modelmaker

- Hendrik Grob, voorman afbramerij

- Karel van Gelder, magazijn en expeditie

De invloed van Philips

In 1947 toonde de afdeling Machinefabriek van de Philips Gloeilampenfabriek te Eindhoven belangstelling voor de producten gemaakt in Borne. Dit vanwege de genoemde specialiteit en de hiermee verbonden maatnauwkeurigheid.

In 1948 werd de gieterij door Philips gehuurd, Jacob Nieuwenhuis bleef directeur. De orderportefeuille werd fors aangevuld met Philips orders. De totale productie groeide tot ± 10.000 kilo per week. De modellen om gietstukken te kunnen maken, werden vervaardigd door Modelmakerij Kwast, toen gevestigd aan de Morseltdijk.

Reeds in 1948 heeft Philips de grote hal vernieuwd en uitgebreid en ook de bijgebouwen de kernmakerij, zandbereiding, poetskamer, expeditie en modellen-magazijn zijn geheel nieuw gebouwd. De gehele verbouwing en uitbreiding werd uitgevoerd door de Bornse bouwonderneming Oude Wolbers.

Personeel

Niet alles was pais en vree. De opstelling van directeur Nieuwenhuis, “n Oaln”, was voor Philips aanleiding hem als directeur te ontslaan. In zijn plaats werd benoemd ir. Cornelis Leijdekkers, geboren in Borne en werkzaam bij Philips Machinefabriek.

Het personeelsbestand was inmiddels uitgebreid tot

± 60 medewerkers. Elke afdeling in het bedrijf had een meewerkend voorman.

Er was een hechte band onder de medewerkers. Dit had ook te maken met de werkomstandigheden. Alleen in de grote hal was een hijskraan aanwezig. In andere afdelingen moest alles met mankracht worden gedaan.

Gelukkig zijn er geen ongelukken gebeurd met zwaar lichamelijk letsel. Dr. Stomps heeft slechts één keer moeten opdraven voor een beenbreuk.

Ook een personeelsvereniging ontbrak niet. Deze organiseerde in de wintertijd kaartavonden en in de zomer voetballen tegen andere bedrijven. En elk jaar een personeelsreis, met een volle bus. Hieraan zijn mooie herinneringen bewaard gebleven.

Naar Almelo

Inmiddels ontwikkelde Philips plannen voor het bouwen van een nieuwe machinefabriek met daarnaast een gieterij. Beoogde locatie in Borne was het nog in te richten industrieterrein Molenkamp. Vanwege traagheid van het college van burgemeester en wethouders én de snelheid waarmee het Almelose college reageerde, werd het de locatie aan de Bornsestraat in Almelo, waar nu Philips Machinefabriek en Cirex staan.

Naast de ijzergieterij had Philips in Eindhoven een precisiegieterij in de startblokken staan, waar evenals bij Werkspoor Amsterdam de ‘verloren was methode’ werd gehanteerd. Deze drie bedrijven zijn in 1964 in Almelo ondergebracht onder de naam Cirex.

Inmiddels kwamen alle medewerkers onder de Philips CAO, dit was een positieve ontwikkeling. Toch was het samenvoegen van de drie bedrijven qua personeel een moeilijke klus, gezien de verschillen in mentaliteit en instelling van tukkers, zuiderlingen en westerlingen. Dit had tijd nodig, ongeveer zes tot acht jaar.

Helaas was de zandgieterij geen lang leven beschoren. Reeds in 1967 viel het doek voor de uit Borne afkomstige afdeling.

Toch heeft men verantwoorde besluiten genomen. Momenteel is Cirex een bedrijf dat een goede naam heeft opgebouwd in Europa. Als betrouwbaar leverancier van kwalitatief hoogwaardige producten voor onderdelen in de mechanische sector voor de auto- en vliegtuigindustrie, voor landbouwmachines, de medische sector en wat meer gevraagd wordt. Voor de toekomst ziet de orderportefeuille er rooskleurig uit.

(–> naar PDF-versie van deze publicatie)

(–> naar Inhoudsopgave 2011-01)

(–> naar Boorn & Boerschop pagina)